2016년, GE가 항공기 엔진의 연료노즐에 금속 3D프린팅 기술을 적용하여 양산에 성공한 이후, 제조업 혁신을 이끌 ‘금속 3D프린팅’ 기술 선점을 위한 경쟁이 치열해 지고 있다.

금속 3D프린팅 기술은 3D 설계 데이터를 2D 단면 데이터로 분할한 후, 분할된 2D 단면 데이터에 따라 다양한 적층 방식으로 ‘금속 소재’를 한 층씩 적층하여 3차원 형상을 제작하는 기술로서, 제조업의 패러다임을 바꿀 핵심기술로 주목을 받고 있다.

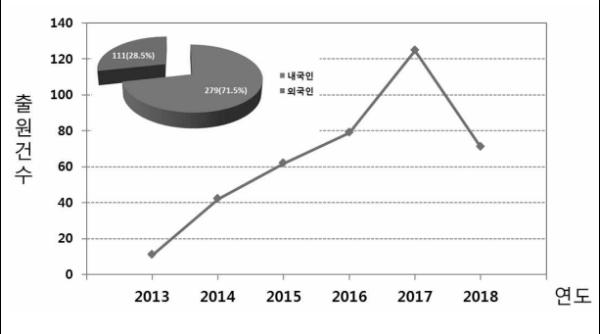

특허청(청장 박원주)에 따르면, 오바마 前 미국 대통령의 연두 국정연설을 계기로 3D프린팅 기술에 대한 관심이 높아지기 시작한 2013년 출원건수가 11건에 불과했으나, 2014년 42건, 2015년 62건, 2016년 79건, 2017년 125건으로 급증했다. 2018년 71건으로 2017년에 비해 성장세가 다소 주춤했지만, 2013년 대비 약 7배 증가한 것으로 나타났다.

출원인을 유형별로 살펴보면, 중소기업이 159건으로 40.8%를 차지했고, 외국기업 25.9%(101건), 정부출연연구소 17.9%(70건), 대학 7.9%(31건), 개인 및 기타 7.4%(29건) 순으로, 국내 중소기업과 정부출연연구소의 비중이 상대적으로 높게 나타났는데, 이는 금속 3D프린팅 기술 선점을 위해 정부 주도의 연구개발비 투자를 확대했기 때문으로 분석된다.

기술별로 살펴보면, ‘장치 기술’이 88.2%(344건), 금속 3D프린팅 장치를 이용하여 다품종 소량 맞춤형 금속 부품 등을 제작하는 ‘응용 기술’이 11.8%(46건)로, ‘장치 기술’의 비중이 대다수를 차지하는 것으로 나타났는데, 이는 금속 3D프린팅 관련 원천특허 만료로 국내 중소기업을 중심으로 독자적인 ‘장치 기술’ 확보에 매진한 결과로 풀이된다.

‘장치 기술’을 적층 방식에 따라 분류해 보면, 전통적으로 가장 널리 알려진 분말베드 용융·소결(PBF)방식 및 직접 에너지 용착(DED)방식이 각각 51.7%(178건) 및 15.1%(52건)로 66.8%의 비중을 차지하는 것으로 나타났다. 한편, 금속 부품 제작후 별도의 소결공정을 필요로 하는 접착제 분사(BJ)방식 및 재료 압출(ME)방식도 각각 19.2%(66건) 및 10.5%(36건)로 전체 출원건수의 29.7%의 적지 않은 비중을 차지하는 것으로 나타났는데, 이는 소결공정의 성숙과 고가의 레이저 未사용으로 인해 사무실 환경에서 안전하고 쉽게 사용할 수 있는 오피스형 저가 금속 3D프린팅 기술이 각광 받고 있기 때문으로 보인다.

특허청 이호조 응용소재심사과장은 “금속 3D프린팅 기술은 제조업 혁신을 위한 차세대 핵심기술로 주목 받고 있는 만큼, 전통적인 방식의 금속 3D프린팅 기술은 물론이고 오피스형 저가 금속 3D프린팅 기술과 같은 새로운 분야의 특허 포트폴리오도 체계적으로 구축함으로써, 지식재산권 선점을 통한 제조업 혁신성장의 토대를 마련해 나가야 한다.”고 강조했다.